Nowoczesne rozwiązania depaletyzacji w przemyśle

Innowacyjne technologie depaletyzacji przemysłowej

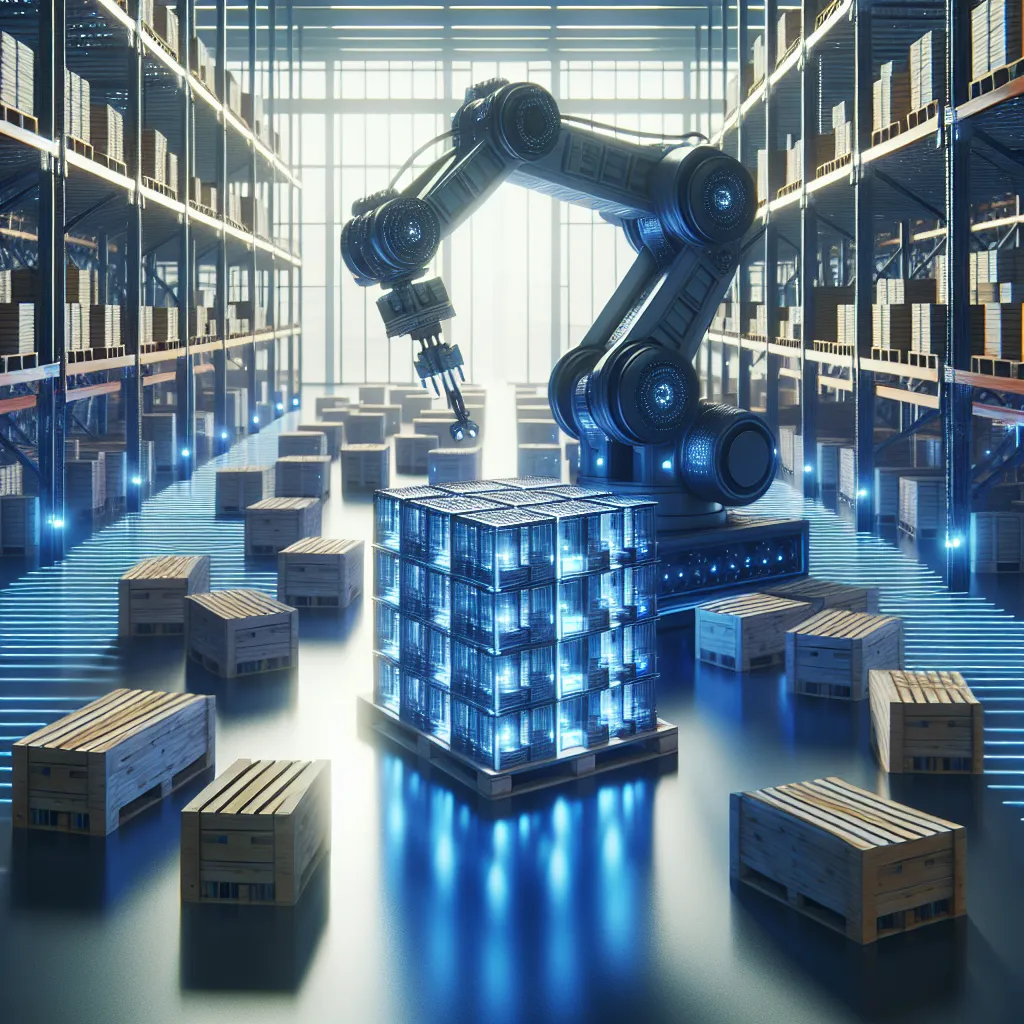

Nowoczesne rozwiązania depaletyzacji odgrywają kluczową rolę w przemyśle, poprawiając efektywność i tempo produkcji. Innowacyjne technologie depaletyzacji przemysłowej, takie jak depaletyzator, rewolucjonizują sposób, w jaki produkty są przemieszczane z palet na linie produkcyjne. Nowoczesne depaletyzatory są zaprojektowane, aby maksymalizować wydajność, minimalizując czas potrzebny na przenoszenie towarów i eliminując ryzyko uszkodzeń. Dzięki nim, przedsiębiorstwa mogą zautomatyzować proces depaletyzacji, oszczędzając czas i zasoby. To z kolei przekłada się na zwiększoną produktywność oraz obniżone koszty operacyjne. Mając na uwadze rosnące wymagania rynkowe, innowacyjne rozwiązania depaletyzacji stają się niezbędne dla przemysłu, pozwalając firmom na utrzymanie konkurencyjności i efektywność produkcji.

Innowacyjne technologie depaletyzacji przemysłowej

Innowacyjne technologie depaletyzacji przemysłowej stały się kluczowym elementem w efektywnym zarządzaniu łańcuchem dostaw w branży produkcyjnej. Nowoczesne rozwiązania depaletyzacji pozwalają firmom usprawnić procesy magazynowania, transportu i produkcji, minimalizując koszty i zwiększając wydajność operacyjną. Jednym z najbardziej obiecujących i innowacyjnych rozwiązań jest zastosowanie automatycznych systemów depaletyzacji wyposażonych w zaawansowane technologie takie jak sztuczna inteligencja, robotyka czy integracja z systemami zarządzania magazynem.

Wykorzystanie sztucznej inteligencji w procesie depaletyzacji umożliwia precyzyjne rozpoznawanie i manipulację różnorodnymi typami opakowań, co eliminuje błędy ludzkie i zwiększa wydajność. Robotyka, w połączeniu z zaawansowanymi algorytmami wizyjnymi, umożliwia sprawną depaletyzację towarów o różnych kształtach i rozmiarach, co znacząco skraca czas operacji i minimalizuje ryzyko uszkodzeń produktów.

Integracja nowoczesnych systemów depaletyzacji z oprogramowaniem do zarządzania magazynem pozwala na efektywną kontrolę i monitorowanie stanu magazynu, precyzyjne planowanie transportu towarów oraz optymalizację przestrzeni składowania. W rezultacie przedsiębiorstwa mogą zwiększyć swoją konkurencyjność poprzez skrócenie czasu przygotowania towarów do dalszej produkcji lub dostarczenia do klienta, a także poprawę obsługi klienta poprzez szybsze i dokładniejsze realizowanie zamówień.

Innowacyjne technologie depaletyzacji przemysłowej nie tylko przyczyniają się do poprawy wydajności i rentowności przedsiębiorstw, ale także wpływają pozytywnie na jakość obsługi klienta i zrównoważony rozwój logistyki w obszarze łańcucha dostaw. Dlatego coraz więcej firm decyduje się na inwestycje w nowoczesne rozwiązania depaletyzacji, które stają się kluczowym czynnikiem sukcesu w dynamicznym i konkurencyjnym środowisku przemysłowym.

Automatyzacja procesów depaletyzacji – korzyści i wyzwania

Automatyzacja procesów depaletyzacji to obecnie niezbędny element efektywnego działania w przemyśle, pozwalający na zwiększenie wydajności oraz redukcję kosztów. Nowoczesne rozwiązania depaletyzacji opierające się na automatyzacji procesów przynoszą szereg korzyści, ale wymagają także odpowiedniego przygotowania i rozważnego podejścia w procesie wdrożenia.

Jedną z kluczowych korzyści automatyki w depaletyzacji jest zwiększenie szybkości i precyzji procesu. Dzięki zastosowaniu zaawansowanych robotów depaletyzacyjnych możliwe jest szybkie i skuteczne opróżnienie palety z produktów, minimalizując czas potrzebny na przemieszczenie towarów. Dodatkowo, automatyczne systemy depaletyzacji pozwalają na precyzyjne pozycjonowanie i manipulację produktami, co redukuje ryzyko uszkodzeń towarów oraz zapewnia równomierne ich rozmieszczenie.

Kolejnym istotnym aspektem automatyzacji procesów depaletyzacji jest redukcja kosztów związanych z pracą ludzką. Wyeliminowanie konieczności ręcznego depaletyzowania towarów pozwala na zmniejszenie kosztów zatrudnienia oraz minimalizację ryzyka wypadków przy pracy. Automatyczne systemy depaletyzacji mogą działać przez wiele godzin bez przerwy, co dodatkowo zwiększa efektywność procesu i redukuje koszty operacyjne.

Jednakże, wprowadzenie automatyzacji procesów depaletyzacji wiąże się także z pewnymi wyzwaniami. Konieczne jest przeprowadzenie szczegółowej analizy potrzeb i warunków środowiskowych, aby dobrać odpowiednią konfigurację i technologię. Ponadto, należy zadbać o odpowiednie szkolenie personelu oraz zapewnić odpowiednie wsparcie techniczne i konserwację urządzeń depaletyzacyjnych, aby zapewnić ciągłość działania systemu.

Podsumowując, automatyzacja procesów depaletyzacji przynosi liczne korzyści, takie jak zwiększenie wydajności, redukcja kosztów operacyjnych oraz poprawa warunków pracy. Jednakże, wymaga to odpowiedniego przygotowania i uwzględnienia aspektów technicznych, organizacyjnych oraz szkoleniowych na etapie wdrażania tych nowoczesnych rozwiązań w przemyśle.

Nowoczesne systemy depaletyzacji – sposoby optymalizacji produkcji

Nowoczesne systemy depaletyzacji stanowią kluczowy element optymalizacji procesu produkcyjnego w przemyśle. Dzięki zastosowaniu innowacyjnych rozwiązań, możliwe jest zwiększenie efektywności, redukcja kosztów oraz minimalizacja ryzyka wystąpienia błędów w trakcie transportu i manipulacji paletami. Jednym z najbardziej popularnych nowoczesnych rozwiązań depaletyzacyjnych jest automatyczny system depaletyzacji, który wykorzystuje zaawansowane technologie, takie jak robotyka, wizja komputerowa i sztuczna inteligencja, aby dokładnie i efektywnie usuwać produkty z palet.

Innym innowacyjnym podejściem jest zastosowanie systemu depaletyzacji opartego na technologii lean manufacturing, który ma na celu eliminację marnotrawstwa, zwiększenie przepływu produkcyjnego i optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych metod, takich jak analiza danych, monitorowanie wydajności i ciągłe doskonalenie, możliwe jest osiągnięcie optymalnej wydajności systemu depaletyzacji.

Ponadto, coraz częściej wykorzystuje się również systemy depaletyzacji zintegrowane z magazynowaniem automatycznym, co pozwala na płynne i efektywne przenoszenie towarów z palet do systemu przechowywania. Dzięki temu, można skrócić czas cyklu depaletyzacji oraz zminimalizować ryzyko uszkodzenia towarów.

Nowoczesne rozwiązania depaletyzacji w przemyśle stanowią kluczowy element optymalizacji produkcji, pozwalając firmom osiągnąć wyższą wydajność, zredukować koszty i zwiększyć konkurencyjność na rynku.

Słowa kluczowe: depaletyzacja, automatyzacja, innowacje, optymalizacja produkcji, lean manufacturing, systemy depaletyzacji.

Rozwój i przyszłość depaletyzacji w przemyśle

Depaletyzacja odgrywa kluczową rolę w przemyśle, umożliwiając sprawną i efektywną obsługę towarów. Nowoczesne rozwiązania depaletyzacji są nieustannie rozwijane, aby sprostać coraz większym wymaganiom przemysłu. Rozwój tej dziedziny skupia się przede wszystkim na zwiększeniu automatyzacji procesu depaletyzacji, co pozwala przyspieszyć tempo pracy i obniżyć koszty operacyjne. Wykorzystanie robotów depaletyzacyjnych oraz zaawansowanych systemów wizyjnych pozwala na precyzyjne i szybkie wyjmowanie towarów z palet. Przyszłość depaletyzacji w przemyśle z pewnością będzie także kierować się w stronę zrównoważonego rozwoju, przy wykorzystaniu materiałów i technologii przyjaznych dla środowiska. Ważnym kierunkiem rozwoju jest również integracja systemów depaletyzacji z technologią sztucznej inteligencji, która umożliwi jeszcze bardziej efektywne zarządzanie procesem oraz optymalizację wydajności. Dzięki ciągłemu rozwojowi i dostosowywaniu się do potrzeb rynku, depaletyzacja w przemyśle staje się coraz bardziej wydajna i ekologiczna, co zapewnia wzrost konkurencyjności firm korzystających z tych rozwiązań.

0