Zasady działania wtryskarek do tworzyw sztucznych: Kluczowe informacje

Jak działają wtryskarki do tworzyw sztucznych?

Wtryskarki do tworzyw sztucznych to urządzenia, które odgrywają kluczową rolę w przemyśle przetwórstwa tworzyw sztucznych. Proces wtryskiwania polega na wytwarzaniu wyrobów poprzez wstrzykiwanie stopionej masy plastikowej do formy w celu uzyskania pożądanego kształtu. Głównym założeniem działania wtryskarek do tworzyw sztucznych jest precyzyjne oraz szybkie wstrzykiwanie tworzywa do formy, co pozwala na uzyskanie wysokiej jakości produktów.

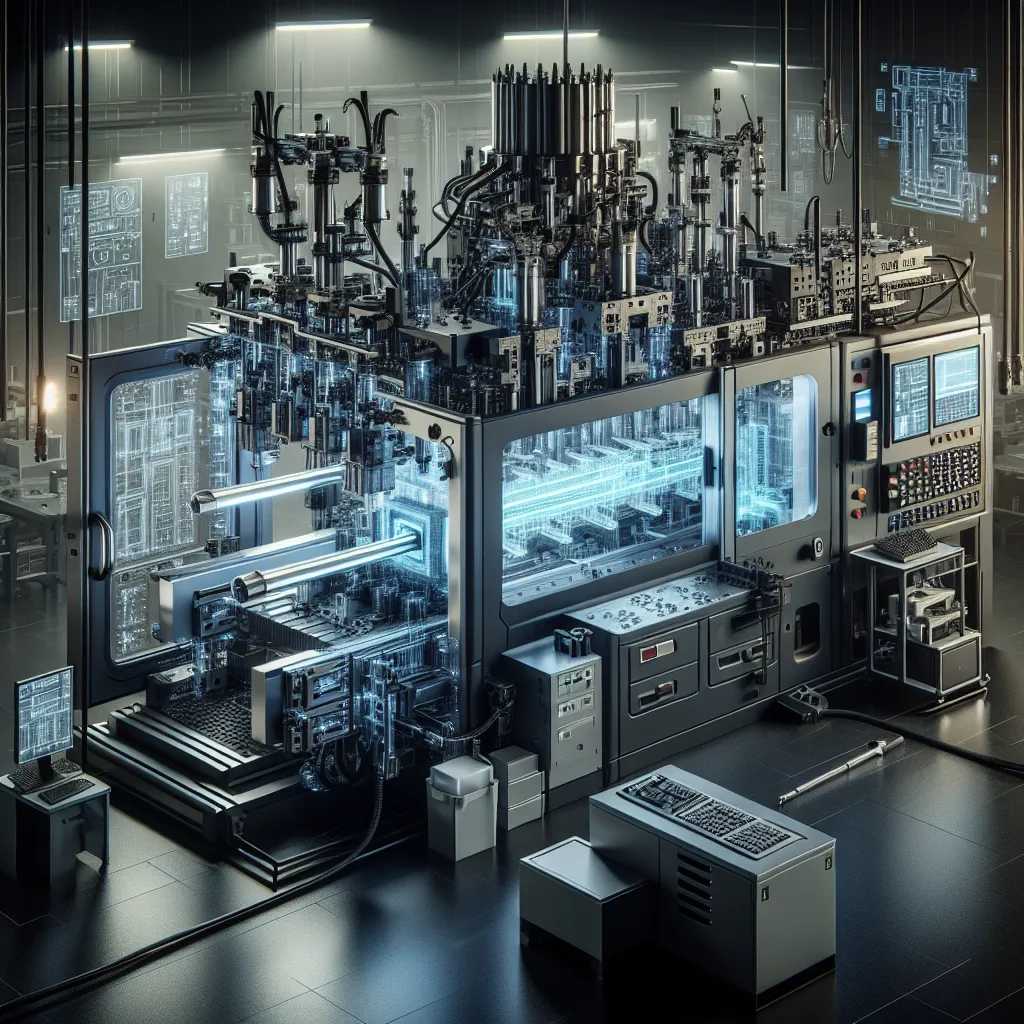

Wtryskarki plastiku posiadają złożoną konstrukcję składającą się z kilku głównych elementów, takich jak ślimak wtryskujący, grzałki, cylindry oraz układy sterowania. Proces rozpoczyna się od stopienia tworzywa w cylindrze, a następnie ślimak wtryskujący wypycha plastik pod ciśnieniem do formy. Po schłodzeniu tworzywa w formie, ta jest otwierana, a gotowy produkt jest wyjmowany, przygotowując tym samym formę do kolejnego cyklu wtrysku.

Współcześnie wtryskarki do tworzyw sztucznych posiadają zaawansowane systemy sterowania, które pozwalają na precyzyjne monitorowanie procesu wstrzykiwania, temperatury i ciśnienia, co przekłada się na zwiększenie efektywności produkcji oraz minimalizację wadliwych wyrobów.

Jeśli interesuje Cię szeroki wybór wtryskarek plastiku, zapraszamy do zapoznania się z naszą ofertą na stronie wtryskarki plastiku. Nasze urządzenia są nowoczesne, wydajne oraz spełniają najwyższe standardy jakości, co gwarantuje skuteczną produkcję wyrobów z tworzyw sztucznych.

Jak działają wtryskarki do tworzyw sztucznych?

Wtryskarki do tworzyw sztucznych są kluczowym urządzeniem wykorzystywanym w przemyśle tworzyw sztucznych do formowania różnych produktów. Zasada działania wtryskarek opiera się na wtryskiwaniu roztopionego tworzywa do formy, gdzie następnie jest ono chłodzone i utwardzane. Proces ten jest realizowany poprzez kilka kluczowych etapów.

Pierwszym krokiem jest dostarczenie surowca do wtryskarki, gdzie następnie jest on poddawany procesowi topienia w specjalnym cylindrze pod wysokim ciśnieniem. Po osiągnięciu odpowiedniej konsystencji, tworzywo jest wstrzykiwane do formy, gdzie zostaje schłodzone do utwardzenia. Proces wtryskiwania odbywa się w precyzyjnie zaprojektowanym układzie, co umożliwia uzyskanie produktów o wysokiej dokładności i powtarzalności.

Wtryskarki do tworzyw sztucznych działają na zasadzie cyklu, który obejmuje etapy wtrysku, chłodzenia, otwierania formy i wyrzucania gotowego produktu. Współczesne wtryskarki wyposażone są w zaawansowane sterowanie, które umożliwia precyzyjną regulację procesu, co przekłada się na oszczędność czasu i surowców, oraz poprawę jakości finalnych wyrobów.

Wnioskiujęc, zasada działania wtryskarek do tworzyw sztucznych opiera się na precyzyjnym wtryskiwaniu tworzywa do formy, gdzie jest ono chłodzone i utwardzane. Proces ten jest realizowany poprzez cykl wtryskiwania, chłodzenia, otwierania formy i wyciągania gotowego produktu z formy. Współczesne wtryskarki wyposażone są w zaawansowane systemy sterowania, co umożliwia precyzyjną regulację procesu, poprawę efektywności oraz jakości finalnych produktów.

Technologia wtryskiwania tworzyw sztucznych

W dzisiejszym przemyśle produkcji tworzyw sztucznych wtryskarki odgrywają kluczową rolę w procesie formowania. Technologia wtryskiwania tworzyw sztucznych opiera się na precyzyjnym wstrzykiwaniu stopionego tworzywa sztucznego do formy w celu uzyskania pożądanego kształtu. Kluczowym elementem tej technologii jest wtryskiwarka, która składa się z dwóch głównych części: jednostki wstrzykiwania i formy do wytłaczania.

Jednostka wstrzykiwania jest odpowiedzialna za podgrzewanie i przeprowadzanie stopionego tworzywa sztucznego do formy. Proces ten odbywa się pod wysokim ciśnieniem, co pozwala na wypełnienie formy dokładnie i równomiernie. Wtryskarki wyposażone są w zaawansowane systemy sterowania, które umożliwiają precyzyjną kontrolę parametrów takich jak temperatura, prędkość wtryskiwania i ciśnienie, co ma kluczowe znaczenie dla jakości i powtarzalności procesu formowania.

Forma do wytłaczania jest drugą kluczową częścią wtryskarki, która definiuje ostateczny kształt i teksturę wytworzonego elementu. Zastosowanie odpowiednio zaprojektowanych form gwarantuje powtarzalność produkcji oraz wysoką jakość wytwarzanych elementów. Wraz z postępem technologicznym, wtryskarki są wyposażane w coraz to bardziej zaawansowane systemy automatyzacji i monitorowania procesu, co wpływa pozytywnie na efektywność i jakość produkcji.

W dzisiejszym artykule skupiliśmy się na kluczowych informacjach dotyczących technologii wtryskiwania tworzyw sztucznych, która stanowi podstawę procesu formowania w przemyśle tworzyw sztucznych.

Kluczowe elementy zasady działania wtryskarek

Wtryskarka do tworzyw sztucznych jest maszyną służącą do formowania różnych elementów z tworzyw sztucznych poprzez wtryskiwanie roztopionego materiału do formy. Kluczowe elementy zasady działania wtryskarek obejmują głównie: zasobnik na surowiec, ślimak wtryskowy, grzałki, formę wtryskową oraz układ hydrauliczny.

Zasobnik na surowiec to miejsce, gdzie umieszcza się surowiec w postaci granulatu. Ślimak wtryskowy służy do podgrzewania i roztopienia surowca, a następnie tłoczenia go do formy wtryskowej. Grzałki umieszczone wokół ślimaka mają za zadanie roztopienie surowca poprzez podgrzewanie go. Forma wtryskowa jest odpowiedzialna za kształtowanie ostatecznego produktu poprzez wytłaczanie roztopionego tworzywa. Układ hydrauliczny kontroluje cały proces wtryskiwania, w tym otwieranie i zamykanie formy, napędzanie ruchu ślimaka oraz wywieranie odpowiedniego ciśnienia.

Zasada działania wtryskarek opiera się na precyzyjnym kontrolowaniu każdego z tych elementów w celu uzyskania produktu o pożądanych parametrach. Wtryskarki są szeroko stosowane w przemyśle produkcyjnym do wytwarzania różnorodnych produktów z tworzyw sztucznych, od elementów do samochodów po artykuły gospodarstwa domowego.

Optymalne parametry wtryskiwania tworzyw sztucznych

Zasada działania wtryskarek do tworzyw sztucznych opiera się na wtryskiwaniu plastiku pod wysokim ciśnieniem do formy, gdzie następnie odbywa się twardnienie i formowanie detalu. Istotne jest odpowiednie ustalenie optymalnych parametrów wtryskiwania, które wpływają na jakość i wydajność procesu. Kluczowymi parametrami są między innymi temperatura, ciśnienie wtrysku, prędkość wypełniania formy, czas trwania fazy wtrysku, ciśnienie i czas trwania fazy utrzymywania oraz czas schładzania. Optymalne parametry wtryskiwania tworzyw sztucznych muszą być precyzyjnie dostosowane do konkretnego materiału, rodzaju detalu oraz formy, aby uzyskać pożądane właściwości i wygląd końcowego produktu. Niewłaściwe ustawienia parametrów mogą prowadzić do wadliwych detali, straty materiału lub niskiej wydajności procesu. Dlatego też konieczne jest przeprowadzanie prób i testów, aby dobrać optymalne parametry wtryskiwania dla konkretnego zastosowania.

0